随着我国电网建设与改造、高铁带动城市新城扩大、老城改造、城市美观等工程持续推进,尤其是2018年加速启动架空线入地工程,相关供电公司将架空线入地与建设国际一流电网相结合,与建设智能电网结合。城市输电网络中电缆输电里程持续增长。目前,我国一线城市的核心城区的电缆化率已达到90%以上,较多二线城市的电缆化率也超过70%。

电力电缆具有美化城市、节省空间、安全性高、故障概率低等优点;但是如果发生故障,其恢复速度低于架空输电线路,由于城市电力电缆网络一般敷设在地下,多位于城市核心地段,尤其老城区电缆故障定位难度大、加上近年较多城市地下电缆敷设时不留电缆维修余量,加大了故障恢复的难度,维修的费用远大于架空输电线路。高压电力电缆网络故障原因较多,一般有外力破坏、电缆本体、电缆附件本体、电缆敷设、电缆附件安装等原因。

我国高压电力电缆输电网络电缆回路长度的90%以上属于国家电网和南方电网。其中国家电网110(66)kV及以上电压输电电缆回路长度2014年(17554公里)、2015年(19365公里)、2016年(22567公里)、2017年(24845公里)、2018年(约27000公里)年均增长10%;2018年上半年初步统计电缆附件本体质量发生运行故障占输电电缆故障的18%①。

其中南方电网 110kV及以上电压输电电缆线路回数截至 2016年底已超2000回,电缆长度超过 5000公里。南方电网电科院对2006—2016年间发生的 231起故障案例统计,发现电缆本体故障 75起,接头故障90起,终端故障60起,外力破坏导致的故障58起。不考虑外力破坏的故障时电缆附件故障占比高达 85%,电缆附件故障中,84%以上是由于产品质量和施工安装不当引起②。

上海电力公司与上海交通大学相关研究:导致电力电缆运行故障的原因可划分为外力破坏、电缆附件制造质量、电缆敷设安装质量和电缆本体制造质量四大类型,各自所占比重分别为 58%、27%、12 %和 3%。不计外力破坏引发的故障,电缆附件的故障占到电缆运行故障的一半以上③。

天津电科院与天津大学相关文献:法国电力公司(EDF)曾经对工作15年的XLPE电缆线路进行故障统计调研,得出的数据:因第三方外力造成的电缆本体事故率达50%,附件发生的事故率为45%④。

不同文献资料介绍电力电缆故障中因为电缆附件引起的故障比例有些差别,但是共同点是电缆附件产品本体制造及安装的故障率比较高,认为电缆附件是高压电缆线路的薄弱环节。电缆附件产品发生故障以后,电缆中间接头故障排查、维护难度,恢复成本又远高于电缆终端。所以在设计建设电力电缆输电线路时能够不采用中间接头时就尽可能不采用,但是由于制造、运输,敷设等多方面客观条件限制,电缆中间接头无法取消,一般陆缆长度为400米左右,长距离电缆输电必须要使用中间接头;海缆可以按照实际距离定制,如海南联网500kV海底电缆线路工程,设计为3根长度为31KM的单芯自容式充油纸绝缘电缆,设计不允许有中间接头,但因工艺控制及意外原因第 1、2 根海缆还是产生了接头。(第1根有4个接头;第2根1个接头;第3根没有接头)⑤。

比较典型的高压中间接头故障举例:

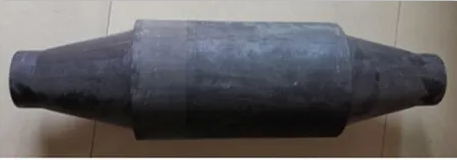

1.在杭州220 kV某线路安装的日本某电缆附件公司采用乙丙橡胶制造的预制式电缆中间接头,运行时间不长即发生击穿故障,根据故障中间接头的三元乙丙橡胶绝缘件开裂的外表现象和解剖后的放电痕迹分析,该中间接头在运行过程中绝缘件突然开裂是引起放电击穿的主要原因,后在故障抢修过程中,在对一备品中间接头进行现场预扩张时,该中间接头又发生整体开裂⑥(如下图)。

乙丙橡胶中间接头备品在进行预扩张时发生开裂

2.四川成都某220kV甲、乙电缆线路,甲线3号电缆接头井B相在线路新投时发生绝缘击穿故障。修复后的电缆线路进行1.7U0(216 kV)耐压试验时,甲线5号接头c相(非抢修接头)在升压至151 kV 时发生绝缘击穿;乙线5号接头A相(非抢修接头)在升压至189 kV时发生绝缘击穿。对故障接头解体后发现原计划安装硅橡胶中间接头但是现场实际为乙丙橡胶中间接头,基于放电通道均起始于导体接续管外的半导电带边缘处、均存在沿面放电等特征,认为变更产品安装扩张施工工艺(将硅橡胶中间接头扩张工艺用于乙丙橡胶接头扩张),是造成本次事故的主要原因⑦。

3.某220kV电缆中间接头投运一年发生故障,解剖分析发现预制绝缘件中含有杂质,导致电缆绝缘击穿;同时指出制造橡胶接头的模具、工艺如果不合理也会在产品上面留下缺陷,运行中将引起故障⑧。

4.华南理工大学和广州供电局中试所相关文献指出:研究了高压电缆接头主绝缘上含有杂质时高压静电场的分布和数值大小,采用有限元法,计算加载110kV恒定电压于电力电缆上时,电缆接头的静电场分布与数值。结果表明,电缆接头含有杂质将引起接头部分电场的畸变现象,当超过其击穿场强时绝缘部分将会被击穿⑨。

因为高压电缆输电线路故障(尤其是电缆中间接头故障)排查,恢复困难,损失较大,故降低高压电缆输电线路的故障率非常重要。一般要从提高电缆输电线路的设计、建设、施工质量;提高电缆本体产品质量,提高电缆敷设质量;提高电缆附件本体制造质量、提高电缆附件安装质量这些途径来降低电缆线路故障;另外对加强对高压电缆的管理,对运行电缆线路的运行状态和性能进行在线监测也是保障电缆线路安全可靠性,降低故障率的重要途径。

如北京供电公司在投入了高压电力电缆状态在线监测系统以后就实现了电缆金属护层电流、电缆接头温度和电缆内部的局部放电的实时监测;可及时发现电缆绝缘缺陷和潜在地故障隐患,动态安排设备检修;通过故障定位系统可锁定故障点,减短了故障定位排查时间,可减少故障损失。

作为电缆附件制造商,我们觉得提高高压电缆附件制造质量,尤其是提高中间接头制造质量是最重要的降低电缆输电线路故障的途径。

高压中间接头的产品种类比较多,一般有绕包式、模塑式、组合预制式、橡胶整体预制式;经过电力系统多年选择、使用、比较,目前得到广泛推广应用的是橡胶整体预制式。

橡胶整体预制式中间接头相比其它结构中间接头产品质量及安装质量和运行质量均有较大幅度的提升。所有得到广泛应用(近年国家电网110kV电缆附件招标的中间接头99%以上是橡胶整体预制式)。

橡胶整体预制式中间接头可采取两种橡胶材料制造,一种是乙丙橡胶,另外一种是硅橡胶,国家电网2013-2018年110kV电缆附件招投标中间接头实际供货中间接头产品中,硅橡胶材料制造的中间接头产品占75%以上。

为什么硅橡胶制造的中间接头产品实际供货多?有几个方面的原因:

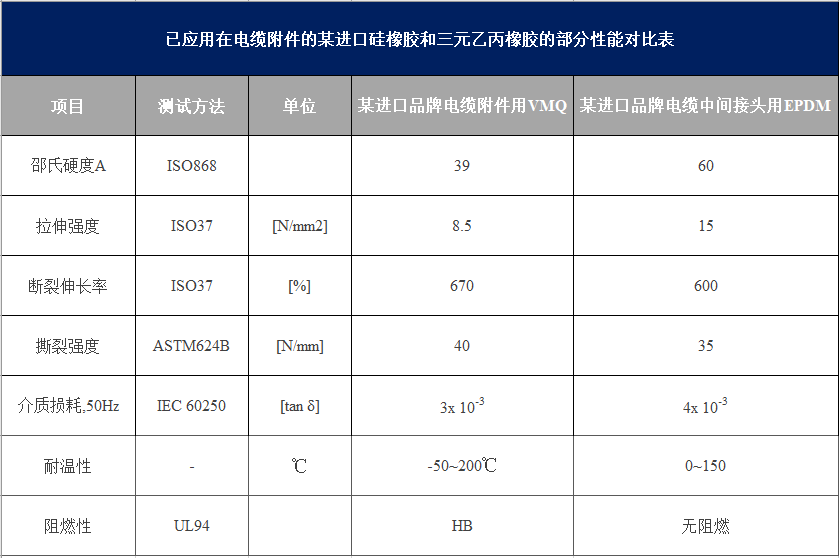

1.从两种橡胶材料的基本性能特点比较中可以看出硅橡胶材料用于电缆附件优于乙丙橡胶。

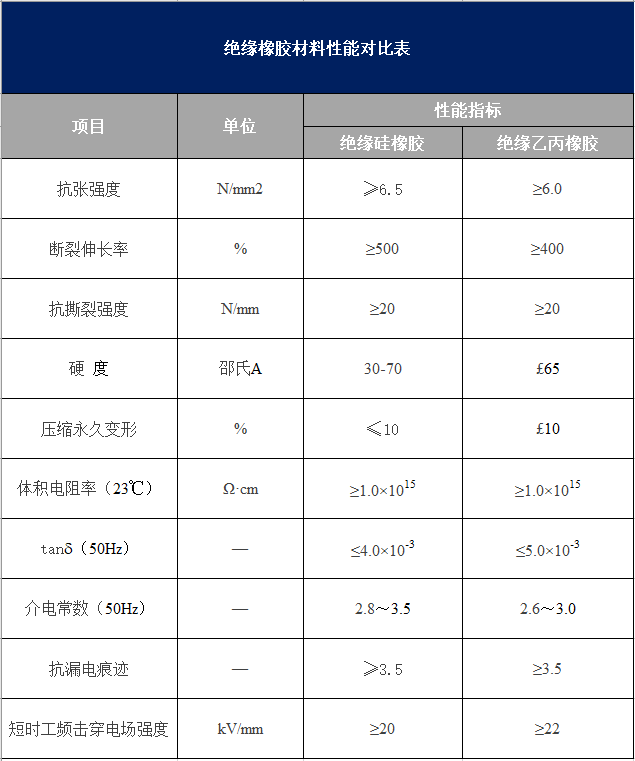

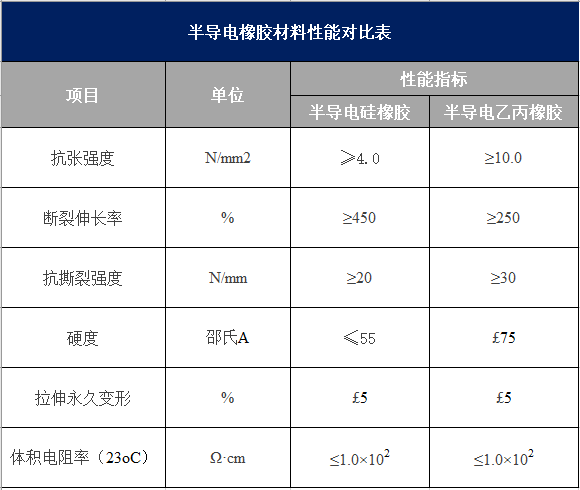

2.从国网相关电缆附件用绝缘橡胶材料和半导电橡胶材料的性能要求比较中可以看出硅橡胶综合性能优于乙丙橡胶。

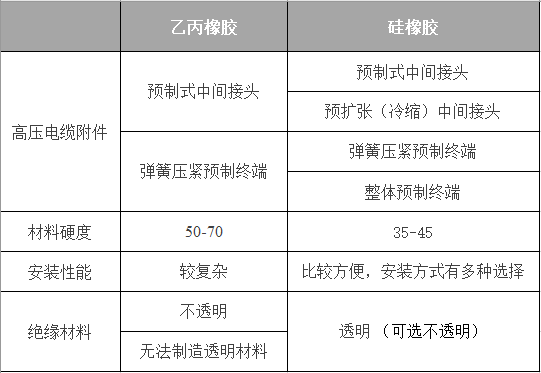

3.从电缆附件应用乙丙橡胶与硅橡胶实际情况来比较可以看出采用透明绝缘硅橡胶材料制造的中间接头明显优于乙丙橡胶中间接头。

4.透明绝缘硅橡胶制造高压电缆附件(中间接头)产品的优点:

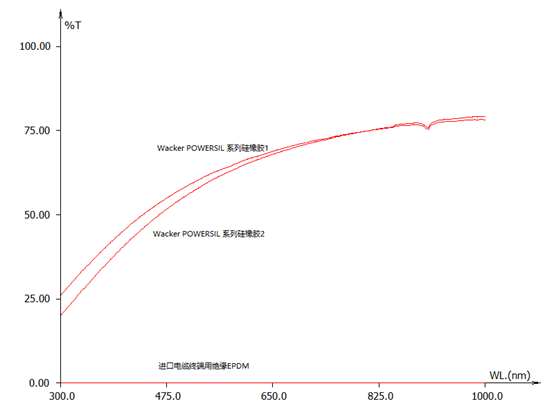

电缆附件及终端用透明硅橡胶和三元乙丙橡胶透光率结果

由上图可以看出,在波长为300-1000nm的范围内,电缆附件及终端用透明硅橡胶均有良好的透光性,而电缆附件及终端用三元乙丙橡胶由于为深色,透光率为0。人肉眼可见的自然光波长范围为390-780nm,在这个范围内,我们选取的两款透明硅橡胶的透光率为42%-75%,三元乙丙橡胶的透光率为0。

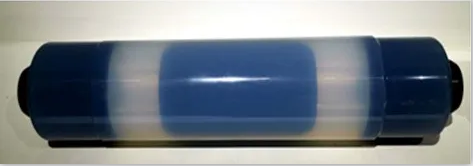

乙丙橡胶中间接头与硅橡胶中间接头实物照片

透明绝缘硅橡胶中间接头外观(采用Wacker POWERSIL 745 TRANS CN 制造)

乙丙橡胶中间接头外观

由以上两张图片及4.1透光率的分析,我们可以清晰地看见透明绝缘硅橡胶加工产品的内部质量状况;而乙丙橡胶加工产品的内部质量情况的是无法观察的。

透明绝缘硅橡胶制造高压电缆附件产品的具体优点

①高压电缆中间接头及终端应力锥绝缘橡胶里面如果有气泡或有导电异物将会影响产品的使用寿命;高压电缆附件预期寿命为30年。气泡及异物处在不同的位置对产品运行寿命的影响时间是有差别的;采用有限元分析方法对预制中间接头进行电场分析,有限元法分析电场的基本原理是将所处理的对象划分成有限个单元 ,再根据标量电势求解一定边界和初始条件下每个单元节点处的电势 ,并求解其它相关参数 ,用有限元法分析接头电场,可直观地了解中间接头内部每个点的电场分布情况。

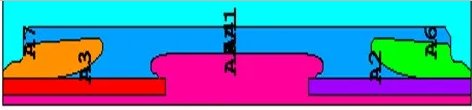

以下通过下图了解正常(合格)中间接头有限元计算过程及结果;

建立电缆接头计算模型

正常电缆接头电位云图

正常电缆接头合成电场云图

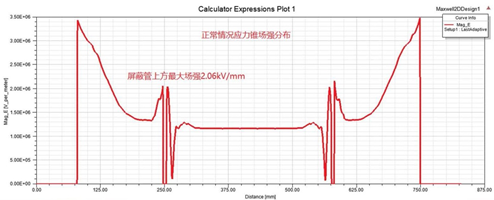

正常(合格)中间接头场强分析图

当中间接头绝缘橡胶里面含有气泡或者导电杂质时,有限元计算法可以将气泡或杂质对接头产生的不良影响结果显示出来。如下图。

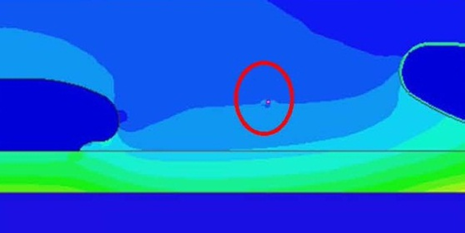

接头屏蔽管与应力锥之间有气泡

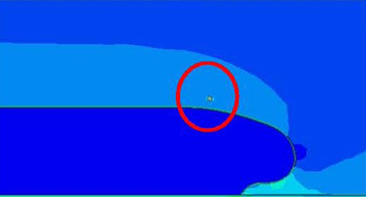

接头屏蔽管上端有气泡

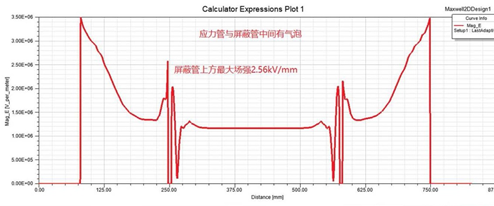

屏蔽管与应力锥之间有气泡场强分析图

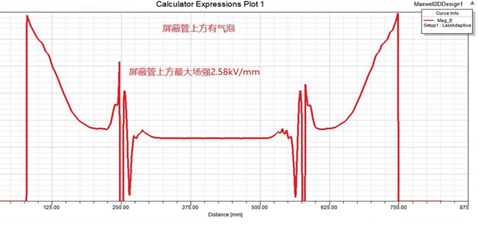

屏蔽管上端有气泡

②制造橡胶中间接头过程中橡胶材料在经过机械设备金属管道输送、活塞注压过程中,可能有异物产生、透明硅橡胶可以非常清晰的看见微小的异物。

③制造橡胶中间接头过程中橡胶材料在加工过程中可能因为温度、流道、压力等因素在电缆附件产品里面留下气泡;透明硅橡胶可以直观发现气泡,排除不良品。

④根据我们多年制造中间接头的经验:X光检测设备对不透明橡胶材料检查的效果不理想;透明橡胶材料目测检查的效果明显优于X光检测仪。

Sidebar

Magazine menu

电气时代网

电气时代网

电气时代网

电气时代网

25

四, 四