何子元/Epicor资深解决方案顾问

电气制造企业生产痛点

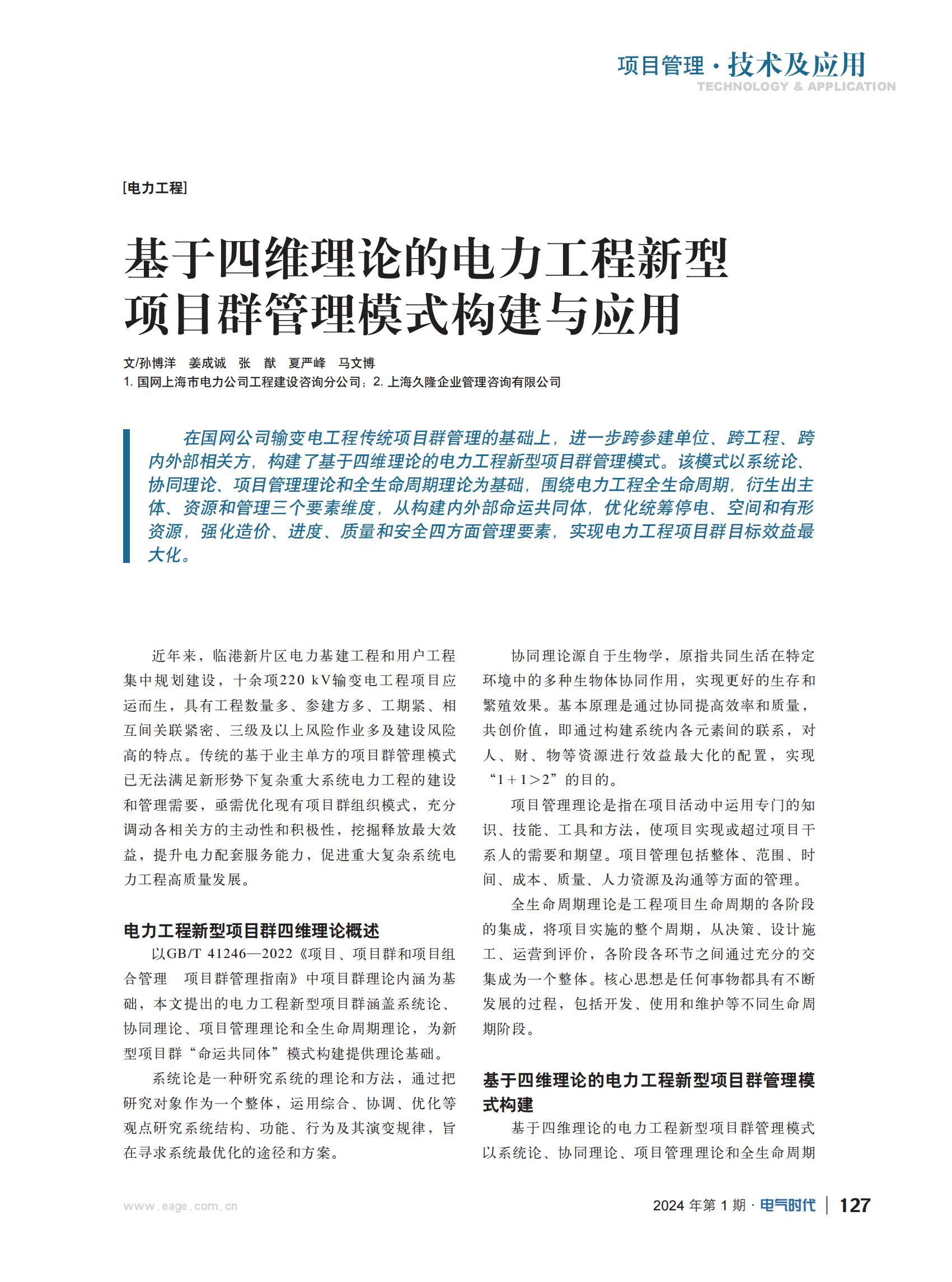

近几年,电气行业快速发展,带动输电、配电、储能、光伏等领域短时间内即进行技术迭代,很多大型项目需要上下游企业全力配合才能完成。由此导致电气制造企业的生产模式从以前的以产品为中心,转变为以项目为中心。

项目型制造的特征是有明确的周期时间,在技术上有所创新,重复性传统产品的使用有所减少。此时,生产制造企业需要在技术、供应链组织模式与项目组织配合起来,才能使企业的效益达到最大化。随着项目的推进,通常甲方会有技术上的变化,以及一些变更要求,促使制造企业跟随客户进行调整变更。所以,从生产供应链到生产模式都需要有弹性。对于项目订单,要求具备边设计、边生产的组织方式,从而能具备更强的竞争力。

项目型订单在生产组织过程中也会遇到一些困难。订单变更频繁给生产计划制定带来困难,物料生产过程中的调整增加了大量的工作量,生产进度难以掌握。生产过程中,挪料、超领、浪费现象时有发生。目前,更多企业在产品质量追踪上都提出新的要求,比以前更严格、更全面。如果还是依靠传统的人工方法,则很难满足产品质量追溯要求。在生产规模越来越大,产品越来越复杂的情况下,核算成本颗粒度如果还按照以前的粗糙模式,则很难保证盈利。

生产过程亟需转型升级

当前形势下,要求正产制造企业在前期商务洽谈阶段,就要立即着手进行初步设计,开始进行内部前期准备,对于长周期的物料优先安排。随着项目的推进,技术细节会越来越明确,此时需要确定中短期物料,对技术变更也需要做好准备。

在此模式下可利用现有技术水平,例如CAD设计软件内部技术数据,快速抽取出来形成生产必要的技术文档。抽取过程以往主要依靠人工操作,现在新型设计软件可以在自动化流程驱动下,快速实现抽取数据,减少人工工作量,缩短处理周期。Epicor CADLink可与各种图纸无缝集成,同步CAD数据与物料清单。

形成的技术文件可以有效帮助指导生产,核心内容包括以下部分:

- 原材料组成。将电气领域核心的电子电气元器件分解成由哪些核心物料组成。

- 产品生产过程中会有加工、组装、外协等过程,如何详细描述出来,并在后续的生产过程中加以很好的控制,是企业提升竞争力的关键因素。

围绕企业经营指标,从财务角度来看基本成本指标,主要来自两大部分:采购的所有原材料,价格高低随着市场的波动,也可能随着生产工艺特点,有些损耗浪费也会对成本产生影响;另外设备折旧等也会形成成本。需要将这些参数有机结合在一起,快速转化成指导后期生产运营的有力体系,同时配合产品迭代版本控制、生产资源控制,让生产基础数据可以更好组织起来。

下一个阶段可以进行运营类思考和运作,比如物料的需求计划,何时何地买多少物料?希望它什么时候到货?详细的计划必须随着产品复杂程度提升,产品里需要原物料品类呈指数级翻倍,计算量非常大,依靠人工计算很难达到时效性,同时准确率也无法保证,亟需引入软件计算。物资需求计划(MRP)是非常成熟的模式,但现在有些企业仍然无法很好应用。不是受限于计算本身,而是受限于输入参数,比如库存参数、客户订货时间长短,都可能影响输出结果,微小差异导致结果差异很大。应用的效果还来自于企业的相应管理,比如供应链、技术设计部门、生产制造管理效率。

同时,面临越来越多生产和交货周期压力下,对生产资源调配变得很重要,通常需要投入更多设备。对于投入设备发挥的效益,此时需要进行测算。可以引入成熟的计算工具,比如高级APS,可以把生产资源当做元素单独计算,这部分计算成果可以帮助企业改善生产。

传统的生产过程不是很透明,需要基于生产管理者的观察,人和人之间的沟通才能了解生产具体进度。MES系统有成熟的体系,可以对生产环节进行监测。如果是孤立的系统,前期可以很准确,随着时间推移和其他系统脱节,不能接受外部变更指令或者技术调整,本身系统也会越来越失真,迫切需要和其他系统融合成一个整体才能发挥效应。在车间现场,结合新的技术可以用最小的时间成本投入,实现数据的采集,生产制造报工、物料供应等都可以做个性化的采集。

未来最主要的设备实现联网,可以慢慢让人退出生产一线直接操作,不仅安全、效率高,而且质量可控,成本更低。采集到的设备数据与非设备数据整合在一起,可形成生产运营的核心数据,比如能源消耗、设备使用效率、质量波动等。这些数据得到以后可以深入分析,例如质量的改善,工艺的调整,设备的升级、维修都能够以基础数据为依据,进行针对性的投入。

现在很多企业面临产品质量追踪问题,需要从产品找到影响质量的因素。从采购供应源头到后续生产过程每个点,尽量把影响因素全部记录下来,而记录唯一索引就是产品唯一标识号,反查包含原材料参与生产工人设备。但是采集过程可能涉及几个难点,如果靠手工记录需要采集记录信息太大,有时效性、准确性无法达到,迫切需要用一些比较好的手段,比如最成熟条码,无线设备技术。通过条形码、触摸屏和移动设备实时进行库存管理和生产管理,可大幅提高录入效率,减少人工输入错误,大大提高准确性,可及时、准确掌握库存情况和生产进度。通过扫描工单号就可完成报工,查询生产计划后可以批量报工,如果是工序自动打印出厂编码标签。

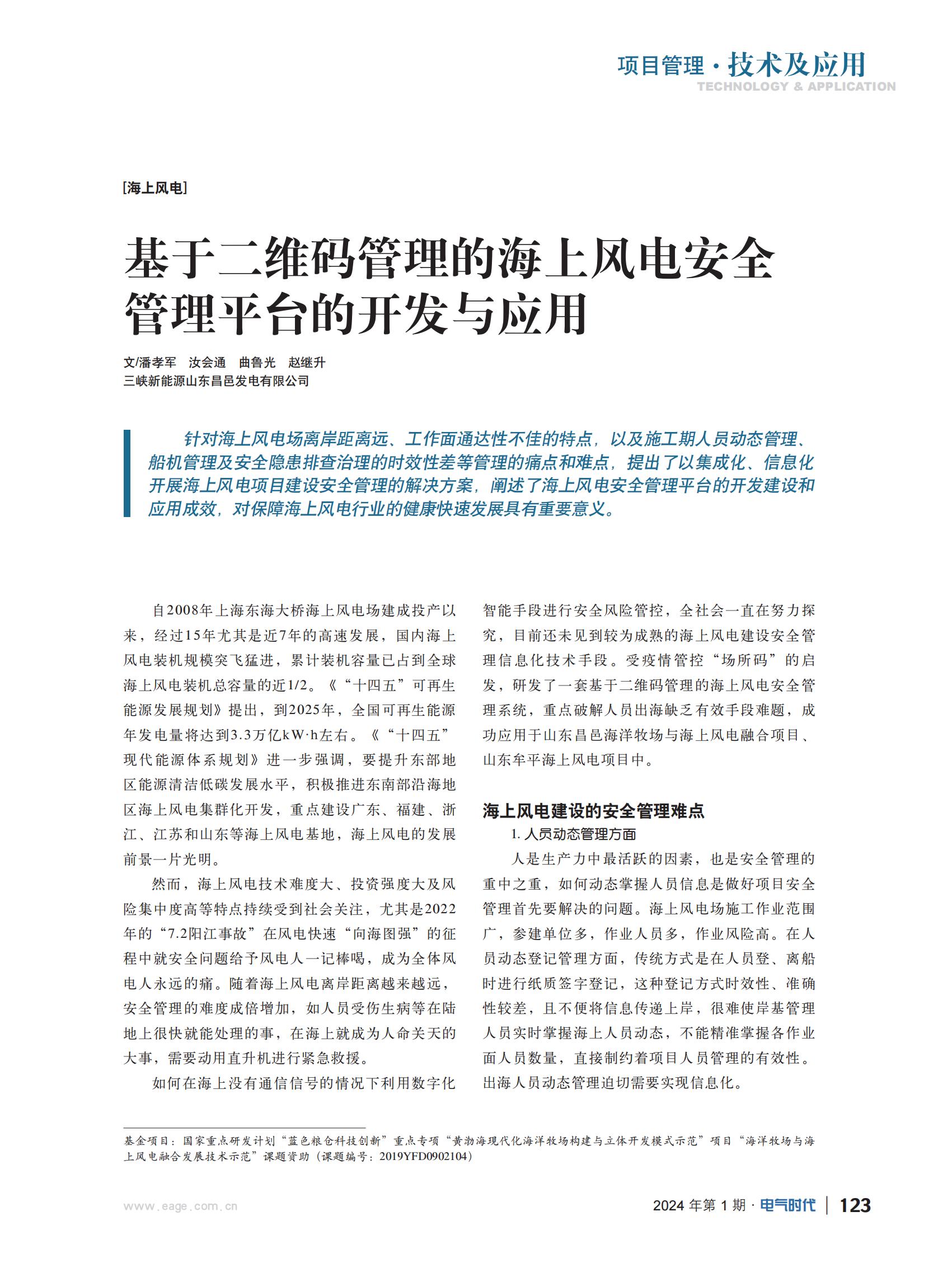

典型项目案例

欧伏电气股份有限公司在燕郊国家高新产业开发区建有40000m2集办公、制造于一体的大型生产基地,是一家为全球客户提供电气产品及解决方案,集研发、制造、销售、服务为一体的高新技术企业。有电力电子、冷却、电源、配电、钣金、非标自动化6条产品线,市场涵盖新能源、电信、数据中心、非标自动化领域,以自主产品、JDM、OEM三种业务模式向市场提供27个系列产品及风电环境控制、数据中心能源、数据中心冷却3大解决方案。

欧伏电气升级改造存在的痛点是:生产过程不透明,亟需改善;进一步降低成本,需要对前期采集的数据进行二次分析;很多孤立系统数据无法互联互通,需要整合成一个整体。

Epicor给出的解决方案是在欧伏电气车间现场部署50个数据采集终端,在仓库部署40多个手持移动PDA,建成统一的平台体系。从接到订单到整个生产供应链只用一个平台监控,一旦想要分析查询数据,在现场通过可视化电子看板即可实现。看板数据随时更新,随着产品变化直接提取出来,一旦生产线出现问题,可以直接在现场进行分析。如今欧伏电气的员工可以不依赖专用设备,只用自己手机扫码即可完成查询工作,可大幅提升生产效率。

Epicor对于制造企业的赋能,主要在以下几个方面开展工作。

1)围绕生产制造主要设备进行智能化的升级。

2)围绕生产辅助部门,尤其是仓储物流部门提升效率,实现自动仓储。

3)执行过程中的快速反馈。所有问题发生第一时间反馈,不需要人工做干预,完全智能模式下把发现的问题及时解决,形成几个纬度,对辅助系统和生产信息系统进行数字化改造。

总体来说,从销售到生产供应链、到售后服务所有环节 Epicor为制造企业提供软件类平台解决方案,基本涵盖所有企业应用环节。通过一体化解决方案,打造适合企业自身特点的定制化系统。

来源:电气时代

编辑:付海明

责编:朱金凤

审核:常海波

Sidebar

Magazine menu

电气时代网

电气时代网

电气时代网

电气时代网

29

一, 四